「プルボックス」という言葉を聞いて、何に使われるものなのかピンとこない方も多いのではないでしょうか?実は、配線工事や電気設備に欠かせない重要な部品の一つであり、設置環境や用途に応じてさまざまな種類が存在します。本記事では、プルボックスの基本的な役割や使用目的から、材質や形状ごとの特徴、選び方のポイントまで詳しく解説します。

プルボックスとは何か?

プルボックスの基本的な役割と定義

プルボックス(またはプールボックス)は、電気工事で使用される重要な電設資材の一つです。その主な役割は、複数の電線やケーブルを容易に引き入れたり、分岐させたりするために使用される箱型の器具です。これは、電線管内で電線を直接接続することが電気設備の技術基準によって禁止されているため、接続や分岐の際にこのプルボックスが必須となります。

特に、以下のような規定が背景にあります:

- 電気設備の技術基準(第158条):電線管内での電線の接続が禁止されています。

- 裸電線の使用禁止(同第144条):これにより、電線管外での接続や保護が求められます。

このような基準を満たし、電気配線の安全性と効率性を高めるために、プルボックスが用いられます。

配線工事で使用される背景と重要性

プルボックスは、特に長距離や複雑な配線工事において欠かせない役割を果たします。その理由として、次のような利点があります:

- 電線の引き込みや分岐の容易化:広範囲の配線作業を効率的に行うため、電線の経路に応じて設置されます。

- 安全性の確保:電線を適切に収容し、接続箇所を保護することで火災や電気事故を防ぎます。

- 配線管理の向上:電線の整理整頓をサポートし、後々のメンテナンスや修理を容易にします。

プルボックスは、その材質によって選ばれることが多く、以下のような特徴を持つ材質が使用されます:

- ステンレス製:耐久性が高く、特に耐食性が求められる環境に適しています。

- 樹脂製:軽量で取り扱いが簡単ですが、耐久性は金属製より劣ります。

- 鉄製(表面処理あり):コストパフォーマンスが高く、用途に応じた加工が可能です。

例えば、重工業地帯や海岸部では、耐食性の高いステンレス製(SUS316)プルボックスが推奨される一方で、軽作業やコスト重視の現場では樹脂製が採用されることがあります。

以上のように、プルボックスは配線工事において安全性、効率性、管理性を向上させる重要な要素として、多くの場面で利用されています。

プルボックスの使用目的とメリット

電線引き回しの効率化

電線の引き回し作業は、特に複雑な配線や狭い配管内での作業時に大きな課題となります。プルボックスは、配線の引き入れや方向転換を簡単にするための重要な役割を果たします。プルボックスを使用することで、次のようなメリットが得られます。

- 配管内での電線の摩耗や損傷を防ぎ、安全性を向上。

- 作業者が配線を容易に操作でき、作業時間を短縮。

- 配線の変更や追加が必要な場合でも、柔軟に対応可能。

例えば、大規模な商業施設や複雑な住宅配線では、配線が交差しやすいポイントでプルボックスを設置することで、施工効率が大幅に向上します。

電気設備基準における必要性

プルボックスの使用は、電気設備に関する技術基準を守るためにも不可欠です。具体的には、以下の基準が関わっています。

電気設備の技術基準第158条に基づき、電線管内での直接接続が禁止されているため、接続箇所としてプルボックスが必要となります。

同基準第144条で、裸電線の使用が禁止されており、これもプルボックスの設置を必要とする理由の一つです。

さらに、電線管の種類に応じた材質のプルボックスを選択することが求められます。例えば、金属製の電線管には金属製のプルボックスを、樹脂製の電線管には樹脂製のプルボックスを組み合わせることで、基準を満たすと同時に耐久性を確保します。

メンテナンス時の利便性

プルボックスは、メンテナンス作業の効率を劇的に向上させます。特に次のような場面でそのメリットが際立ちます。

配線の状態を確認する際、プルボックスを開けるだけで内部が確認できるため、設備全体を取り外す必要がありません。

配線の断線や不具合が発生した場合、問題箇所を特定しやすくなります。

配線の再設計や新しい設備を追加する際にも、既存のプルボックスを活用することで作業コストを削減できます。

例えば、海岸部や工場などの特殊環境では、耐食性に優れた材質(例:SUS316)を用いたプルボックスを選ぶことで、メンテナンスの頻度を減らし、長期的なコスト削減が可能です。

以上のように、プルボックスは電線の引き回し、基準遵守、メンテナンスの各段階で重要な役割を果たします。適切な選定と設置が、配線作業の効率化と安全性向上に大きく寄与します。

プルボックスの材質別特徴

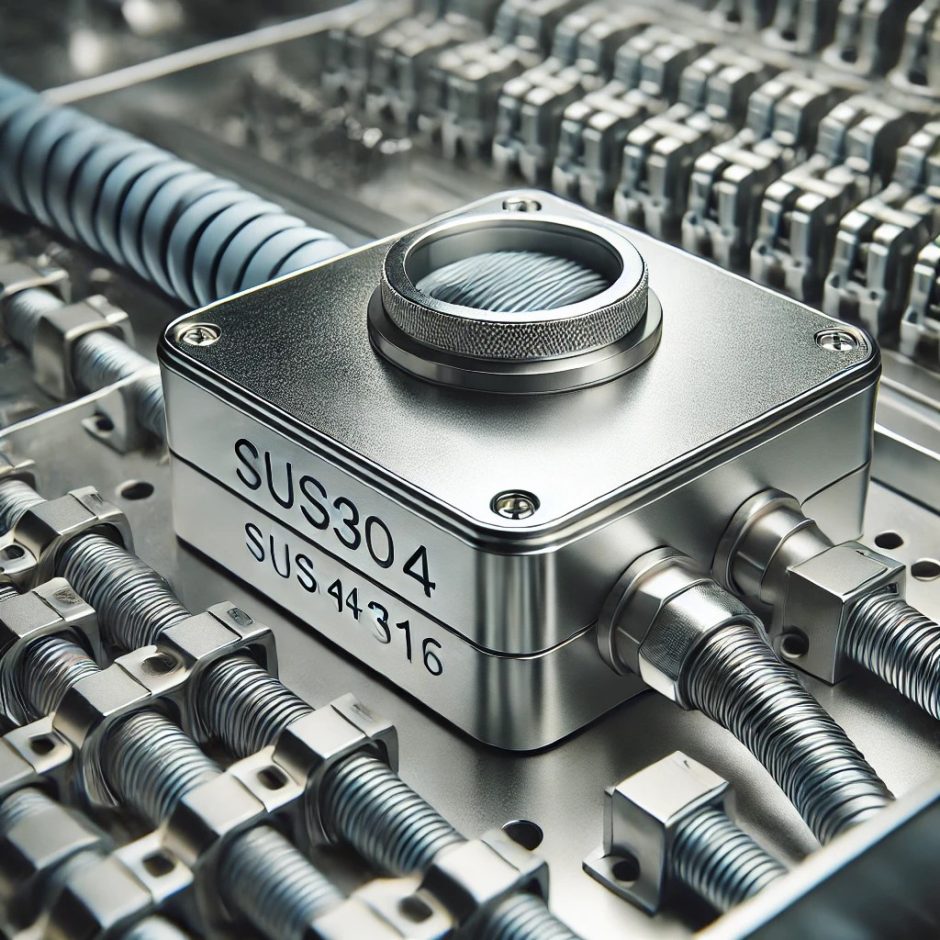

ステンレス製(SUS304、SUS316)の耐久性と用途

ステンレス製プルボックスは、その高い耐久性と耐食性で広く利用されています。特にSUS304とSUS316の2種類があります。

主な特徴

- SUS304:

表面処理なしの場合、耐食性が高く、湿気の多い環境でも錆びにくい。

ヘアライン加工されることで意匠性が向上し、外装用途にも適しています。

- SUS316:

SUS304よりさらに耐食性が高い。

重工業地帯や海岸部など、腐食が進みやすい環境でも使用可能。

高所やメンテナンスが難しい場所にも適しており、長期間の耐久性が必要な場合に選ばれることが多い。

用途例

- 屋外での電線引き込みや分岐工事。

- 塩害の影響を受けやすい地域の設備。

- 建物の美観が求められる設置場所。

鉄製プルボックス:加工性とコスト面での利点

鉄製プルボックスは、コストパフォーマンスが優れ、多様な表面処理が選べるため、さまざまなニーズに応えられます。

主な特徴

- 加工性が高く、短納期での対応が可能。

- コスト面で非常に優れている。

- 表面処理の種類が豊富で、使用環境に応じた対策が取れる。

表面処理の種類と用途

- 高耐食性メッキ(ZAM、エコガルなど):

溶融亜鉛メッキと同等の耐食性があり、コストも抑えられる。

短納期が求められる場合に適している。 - 溶融亜鉛メッキ:

屋外設置での錆防止に最適。 - 錆止め塗装(吹付塗装、メラミン焼付塗装など):

短納期かつ低コストで仕上げが可能。

メラミン焼付塗装は意匠性は高いが、対候性が低い。

用途例

- 工場内の電線分岐箇所。

- 一般的な建築設備での電線管工事。

樹脂製とFRP製:軽量性と特殊環境への適応性

樹脂製およびFRP製プルボックスは軽量で取り扱いがしやすく、特殊な環境下での使用に適しています。

主な特徴

- 樹脂製:

非常に軽量で、設置作業が容易。

加工しやすいが、強度は金属製に比べて劣る。 - FRP(繊維強化プラスチック)製:

強度が高く、耐薬品性に優れている。

塩酸や硫酸などの薬品を使用するプラントでの使用に適する。

腐食が進みやすい過酷な環境でも効果を発揮。

用途例

- 住宅の軽量化を目的とした設置箇所。

- 工業プラントや薬品使用環境での電線管工事。

プルボックスの材質選びは、設置環境や使用条件に大きく依存します。耐久性が求められる場所ではステンレス製、コスト重視であれば鉄製、軽量性や特殊環境対応が必要なら樹脂製やFRP製が最適です。それぞれの材質が持つ特徴を理解し、適切な選択をすることが重要です。

プルボックスの形状と種類

プルボックスは、電線やケーブルを電線管へ効率よく引き入れたり、分岐させたりするための重要な設備です。その形状や種類は、多様なニーズに対応できるよう設計されており、標準的な形状から特殊形状まで幅広く存在します。また、特注対応が必要なケースでは、独自の仕様や特殊な環境条件に応じた設計が求められます。

標準形状と特殊形状の比較

標準形状

標準形状のプルボックスは、主に以下のような特徴を持っています:

- 四角形や矩形のシンプルなデザインで、一般的な電気配線工事に適応。

- 材質はステンレス製(SUS304、SUS316)や樹脂製が主流。

- SUS304:耐食性が高く、幅広い用途に対応可能。

- SUS316:重工業地帯や海岸部など、特に耐食性が求められる環境に適している。

- 樹脂製:軽量で扱いやすいが、耐久性にやや劣る。

- 一般的なサイズは規格化されており、取り付けが容易。

特殊形状

特殊形状は、以下のような場面で使用されます:

- 狭いスペースや特殊な構造が必要な場所で使用。

- 塩ビ製やFRP製など、耐薬品性や特定の環境耐性が求められる場合に採用。

- 塩ビ製:加工がしやすくコストも低いが、強度は金属製に劣る。

- FRP製:高強度で耐薬品性が高く、化学プラントなどの特殊環境で活用される。

特殊形状は規格外のため、設置に工夫が必要な場合が多いですが、特注設計によりさまざまな要求を満たすことが可能です。

特注対応が必要なケースとその事例

特注対応が必要なケース

以下のようなケースでは特注対応が必要です:

例:海岸沿い、化学プラント、砂塵の多い地域など。

例:狭小スペースや既存設備との整合性が求められる場合。

特注事例

- 外丁番プルボックス:点検やメンテナンスが容易な設計。

- 塩ビ変形プルボックス:狭いスペースに対応。

- FRP製プルボックス:硫酸や塩酸を使用する環境での使用実績。

- スライドプレート付きプルボックス:特殊機能を持つ仕様で操作性を向上。

特注製作では、図面の提供がない場合でも、既存の現物をもとに再現可能な技術力が求められます。これにより、設置環境や用途に最適なプルボックスを実現することができます。

このように、プルボックスは形状や種類の選択により、さまざまな用途や環境に対応できる柔軟性を持っています。標準形状と特殊形状の違いや特注対応のメリットを理解することで、最適なプルボックス選びに役立ててください。

プルボックスの選定基準

プルボックスは電線やケーブルの分岐や配線を効率化する重要な設備であり、設置環境や用途に応じて適切な製品を選ぶ必要があります。以下では、選定時に考慮すべき具体的なポイントについて詳しく解説します。

屋内用と屋外用の違い

プルボックスの選定では、使用する環境が屋内か屋外かを最初に判断することが重要です。屋内用と屋外用では、素材や設計に明確な違いがあります。

屋内用の特徴

- 素材の軽量化: 樹脂製が主流で、軽量かつコストパフォーマンスが高い。

- 防塵設計: 主に埃や軽度の衝撃を防ぐ程度の保護性能があれば十分。

屋外用の特徴

- 耐候性の向上: 雨風や紫外線にさらされるため、ステンレス製や特殊メッキ加工が施された製品が必要。

- 防水性能: 水や湿気の侵入を防ぐ設計が必須。

耐食性・耐候性の比較

設置環境によっては、耐食性や耐候性が求められることがあります。以下の素材別の特徴を把握することで、適切な選択が可能です。

ステンレス製

- SUS304: 耐食性が高く、一般的な屋外環境に適しています。

- SUS316: 特に塩害や工業地帯での使用に適し、高い耐食性を持ちます。

鉄製

- 溶融亜鉛メッキ: 耐候性に優れ、屋外用途に広く使われます。

- 高耐食性メッキ: 短納期とコストのバランスがよく、比較的安価に調達可能。

樹脂製・FRP

- 樹脂製: 軽量で加工が容易ですが、強度は他の素材に劣ります。

- FRP(繊維強化プラスチック): 耐薬品性があり、腐食環境下でも使用可能。

設置環境別の選び方

設置場所の条件に応じて、プルボックスの選定基準が変わります。以下に具体例を挙げて説明します。

高温環境

- ステンレス製やFRPが適しています。

- 耐熱性の高い表面処理が施された製品を選ぶと安心です。

多湿環境

- 防水性能が高い製品を選びましょう。

- 特に樹脂製や耐腐食性が高いメッキ加工製品が適しています。

海岸地域

- SUS316など、塩害対策が施された高耐食性素材が必要です。

- FRP製も腐食リスクの軽減に役立ちます。

特殊条件(薬品を扱う施設など)

- FRP製が最適で、耐薬品性が求められる環境で広く使用されています。

これらの基準を踏まえ、用途に合ったプルボックスを選定することで、設置後のトラブルを最小限に抑えることが可能です。適切な選定は、長期的なコスト削減や安全性向上にもつながります。

設置と施工におけるポイント

配線工事での取り付け手順

プルボックスの取り付けは、配線工事において重要な役割を果たします。以下の手順を踏むことで、効率的かつ安全な施工が可能です。

- 1. 設置場所の確認

設置場所を選定する際には、プルボックスが他の設備と干渉しない位置を選ぶことが大切です。また、作業員がアクセスしやすい高さや位置を確保するよう心がけます。 - 2. 電線管の接続準備

プルボックスと接続する電線管の材質が一致していることを確認します。金属製電線管には金属製プルボックス、樹脂製電線管には樹脂製プルボックスを選び、適切な接続部品を用意してください。 - 3. 固定作業

ボルトやアンカーボルトを用いてプルボックスをしっかりと固定します。この際、水平や垂直が保たれているか確認することで、配線の取り回しがスムーズになります。 - 4. 内部のケーブル引き回し

ケーブルを引き込む際は、適切な長さと余裕を持たせることが重要です。ケーブルがねじれたり、過剰に引っ張られたりしないよう注意してください。

ケーブル引き込みの注意点

ケーブルをプルボックスに引き込む際の注意点を挙げます。

引き込み口の径が使用するケーブルに適合していることを確認します。不適合な径の場合、ケーブルの損傷や施工不良の原因となります。

ケーブルを引き込む経路はできるだけ直線的であることが望ましいです。曲がり角が多い場合、引き込み作業が難航するため、適切な経路設計が求められます。

開口部にはエッジ部分を覆う保護材を取り付けることで、ケーブルの摩耗を防ぎます。特に屋外環境では劣化が早まるため注意が必要です。

接続部の防水対策

防水対策は、プルボックスを長期間使用するために欠かせません。以下の方法を実施してください。

接続部分には、シリコンシーラントや防水テープを用いて隙間をしっかりと塞ぎます。

雨や湿気が多い環境では、防水性能の高いプルボックスを選びましょう。例えば、SUS316製のプルボックスは海岸部や湿度の高い地域での使用に適しています。

設置後も定期的に防水性能を確認し、劣化箇所を早期に補修することが重要です。

これらのポイントを実施することで、プルボックスの設置と施工を安全かつ効率的に行うことが可能です。

特殊環境でのプルボックス活用事例

プルボックスは電線・ケーブルの分岐や引き入れを容易にする重要な設備です。その用途は一般的な環境に限らず、特殊な条件下でもその性能を発揮します。ここでは、海岸部や重工業地帯、化学工場、高所や狭所といった特殊環境での活用事例を具体的にご紹介します。

海岸部や重工業地帯での採用例

海岸部や重工業地帯では、環境要因による設備の腐食が大きな課題となります。プルボックスの選定において、耐食性の高い材質が重要視されます。

特に耐食性が求められる環境では、SUS316製プルボックスが最適です。SUS316は、塩害や化学物質による腐食に非常に強く、海岸部や重工業地帯での長期使用に適しています。

コストパフォーマンスを重視する場合には、溶融亜鉛メッキ加工が施された鉄製プルボックスが選ばれます。ステンレス製ほどの耐食性はありませんが、十分な耐久性を発揮し、屋外設置にも対応可能です。

港湾の電力供給設備では、SUS316製のプルボックスが採用され、海風による腐食を防ぎつつ安定した稼働を実現しています。

耐薬品性が求められる工場での利用

化学工場やプラントでは、薬品の影響を受けない設備が求められます。プルボックスの選定においても、薬品耐性を備えた材質が使用されます。

硫酸や塩酸といった強力な化学物質が使用される環境では、FRP(繊維強化プラスチック)製のプルボックスが有効です。金属製では腐食してしまうような環境でも、FRP製ならば安全かつ長期間使用可能です。

塩酸を扱うプラントでは、FRP製プルボックスが広く使用されており、高い耐薬品性により腐食の問題が解決されています。

高所や狭所での設置実績

設置場所が限られる高所や狭所では、軽量で扱いやすいプルボックスが求められます。

樹脂製は軽量で取り扱いが容易なため、高所作業や狭所での設置作業に適しています。加えて、加工のしやすさも設置効率を高める要因です。

メンテナンス頻度を抑える必要がある高所では、耐食性に優れたSUS316製プルボックスが選ばれています。軽量化を求められる場合には、必要に応じて樹脂製の補強部品を組み合わせて利用することもあります。

通信タワーのケーブル接続部には、軽量な樹脂製プルボックスが用いられ、作業員の負担を軽減するとともに設置コストの削減にもつながっています。

特殊環境におけるプルボックスの適切な選定と使用により、電力設備の信頼性と効率性を向上させることが可能です。環境ごとの条件に応じた材質と設計を選ぶことが重要です。

プルボックスのコストパフォーマンス

プルボックスは、電線やケーブルの引き込みや分岐を効率的に行うために欠かせない設備です。そのコストパフォーマンスについて、材質別の価格帯や耐久性、長期使用時のバランスについて詳しく解説します。

材質別の価格帯とランニングコスト

プルボックスの材質によって価格やランニングコストは大きく異なります。それぞれの特徴を踏まえて適切な選択をすることが重要です。

金属製プルボックス

金属製プルボックスには、ステンレスや鉄を使用したものが一般的です。

- ステンレス製: SUS304やSUS316がよく使用されます。特にSUS316は耐食性に優れており、海岸地域や重工業地帯などの厳しい環境下でも耐久性を発揮しますが、価格はやや高めです。

- 鉄製: 錆止め加工や溶融亜鉛メッキを施したものが一般的で、屋外使用にも対応可能です。ステンレス製に比べてコストは低いですが、適切なメンテナンスが必要です。

樹脂製プルボックス

樹脂製プルボックスは軽量で加工しやすく、設置が容易です。

- 塩ビ製: 価格が手頃で加工性が高いですが、強度が劣るため軽負荷の環境に適しています。

- FRP製: 強度と耐薬品性に優れ、工場や化学プラントなどの厳しい条件下でも使用可能ですが、価格は樹脂製の中では高めです。

長期使用における耐久性とコストのバランス

耐久性とコストのバランスは、使用環境やメンテナンスの頻度によって大きく変わります。

金属製プルボックスの耐久性

金属製プルボックスは耐久性に優れ、適切な表面処理が施されていれば長期間使用が可能です。

- SUS316: 最も耐食性が高く、長期使用でも安定した性能を発揮します。特にメンテナンスが難しい場所ではコストパフォーマンスが良い選択肢です。

- 溶融亜鉛メッキ鉄製: 比較的安価で耐久性も確保できますが、屋外での使用時には定期的な点検が必要です。

樹脂製プルボックスの耐久性

樹脂製プルボックスは軽量で設置が容易ですが、耐久性に関しては金属製と比較して課題があります。

- 塩ビ製: 屋内での軽負荷使用に向いており、短期間のプロジェクトやコスト重視の場合に適しています。

- FRP製: 高い耐久性と耐薬品性を備えているため、厳しい条件下での長期使用に最適です。

プルボックスのコストパフォーマンスを最大化するには、使用環境や必要な耐久性を考慮し、最適な材質を選ぶことが重要です。金属製は高耐久でメンテナンスを減らせる利点があり、樹脂製は軽量で設置が容易なためコストを抑えられる場合があります。それぞれの特徴を理解し、適切な選択を心がけましょう。

プルボックスの特注とオーダーメイド

プルボックスは規格品も多く利用されていますが、特定の条件や用途に応じて特注やオーダーメイドが必要なケースもあります。特注製作では、設置環境や機能に最適化された製品を作成できるため、標準規格品では解決できない課題をクリアできます。以下では、規格外サイズの対応事例や特殊機能を追加した製品例について詳しく解説します。

規格外サイズの対応事例

特注のプルボックスは、規格外のサイズや形状が求められる場合に非常に有効です。たとえば、大型の配線設備を収容するために標準サイズでは対応できない場合、特注製作が必要です。これにより、設置スペースの有効活用や配線の効率化を図ることが可能です。

具体的な対応例

- 超大型プルボックス:幅1メートル以上のサイズで、大型工場の配線集中エリアに対応。

- 狭小スペース対応型:高さを抑えた薄型設計で、狭い通路や天井裏にも設置可能。

- 特定形状のボックス:L字型や三角形の形状など、特殊な設置条件に対応。

特殊機能を追加した製品例

プルボックスに特殊機能を追加することで、より高度な要求に応えることができます。これは、標準品では実現が難しい環境での使用を可能にする重要なポイントです。

主な追加機能

- 防水性能向上:海岸部や重工業地帯に対応するため、ゴムパッキンやシリコンコーティングを追加。

- 耐薬品性の向上:化学プラント内での使用に適応するFRP素材や特殊塗装を施したボックス。

- 放熱性能の強化:内部機器の発熱対策として、通気口や冷却フィンを設計。

- アクセス性の向上:メンテナンス性を高めるため、ヒンジ付き蓋やスライドプレートを採用。

実際の事例

- 耐食性を重視した製品:SUS316のステンレス製で、過酷な屋外環境に適応。

- 簡易開閉機能:頻繁に配線変更を行う現場向けに、工具不要で蓋を開閉可能なデザイン。

特注やオーダーメイドのプルボックスは、多様な現場のニーズに応える柔軟な解決策です。設置環境や用途に応じた最適な製品を実現することで、現場作業の効率化や安全性の向上に寄与します。規格品では対応が難しい場合は、特注対応の専門業者に相談することをおすすめします。

プルボックスに関するFAQ

「プルボックスはどれくらいの期間使用できる?」

プルボックスの耐用年数は、使用環境や材質によって大きく異なります。一般的に、ステンレス製のプルボックスは耐食性が高く、長期間使用できるとされています。特にSUS304やSUS316といったステンレス素材を用いた製品は、耐久性が高く、海岸部や工業地帯のような過酷な環境でも20年以上の使用が期待できます。

一方で、鉄製や塩ビ、FRP製のプルボックスは条件によって寿命が短くなる場合があります。以下に、材質別の耐用年数の目安を示します:

- SUS304:一般的な耐食性があり、屋内外で20年以上使用可能

- SUS316:高耐食性を有し、特に腐食の激しい環境では30年以上の耐用年数

- 鉄製(表面処理あり):処理内容により10~15年程度

- 塩ビ:軽量で加工性に優れるものの、屋外では5~10年

- FRP:耐薬品性が高く、10~20年

耐用年数を延ばすには、設置環境や適切なメンテナンスが重要です。

「防水・防錆性能はどう確保するのか?」

プルボックスの防水性と防錆性を確保するためには、選ぶ材質や設置時の対策が重要です。以下に主な方法を挙げます:

- 材質の選定:高耐食性を求める場合は、SUS316などのステンレス製を選びましょう。塩ビやFRPも、腐食が激しい環境では有効です。

- 表面処理:鉄製の場合、高耐食性メッキ(ZAM、スーパーダイマなど)や溶融亜鉛メッキを施すことで、防錆性能を向上させられます。

- 設置環境の配慮:プルボックスは適切なカバーや防水処理がされているか確認することが重要です。特に屋外に設置する場合、防水パッキンやシーリング材を活用しましょう。

- 意匠性と耐候性のバランス:特に塗装された鉄製品では、メラミンやアクリル焼付塗装を選ぶと防水性と意匠性を両立できます。

長期的に性能を維持するためには、設置後の点検と適切な補修も欠かせません。

「設置後のメンテナンス頻度は?」

プルボックスのメンテナンス頻度は、材質や設置環境によって異なります。以下の指針を参考にしてください:

- ステンレス製:一般的には年1回の点検で十分です。ただし、塩害や工業地帯などの厳しい環境では、半年に1回程度の点検を推奨します。

- 鉄製:表面処理の状態によりますが、年2回程度の点検と再塗装や防錆処理を行うことで耐久性を維持できます。

- 塩ビ・FRP製:破損や劣化が起きやすいため、年1回の点検に加えて、表面に傷や亀裂がないかを確認してください。

- 錆や腐食の有無を確認

- パッキンやシーリング材の劣化状態をチェック

- ボルトや締め付け部分の緩みを再調整

適切な管理を行えば、設置後のトラブルを未然に防ぎ、長期的な使用が可能になります。