1. 機械基礎の目的

地震対策としての重要性

機械基礎の最も重要な役割の一つは、地震発生時の機器の損傷を防ぐことです。特に、地震の多い日本においては、建物や機器の耐震対策が欠かせません。機械が固定されていなかったり、基礎が不十分だったりすると、地震の揺れで機器が転倒したり、移動してしまう可能性があります。これによって、重大な故障や損傷、場合によっては人命に関わる事故が発生する危険性もあります。

例えば、オフィスビルや工場で使用される大型空調設備やポンプなどは、その重量や形状から非常に大きな衝撃を受けやすいです。こうした設備は、専用のコンクリート基礎に設置し、アンカーボルトでしっかりと固定することで、地震時の振動や揺れに対抗できます。この固定により、地震後も機器が稼働可能な状態を保つことができます。

また、アンカーボルトの強度が特に重要で、耐震計算に基づいた適切な長さや径のボルトを使用する必要があります。これにより、地震時の過剰な揺れや振動に対しても機器の安全が確保されます。例えば、厚さ150mmのコンクリートスラブに対して、同じ長さのアンカーボルトでは強度を確保できないため、基礎を立ち上げて十分なかぶり厚さを確保することが推奨されています。

機器の安定性確保のための基礎設置

地震対策だけでなく、日常的な機器の安定性を保つためにも、機械基礎は欠かせません。特に、大型の機器は稼働中に振動を発生させることが多く、基礎が不十分であれば、その振動が建物全体に伝わり、建物の構造に影響を与える可能性があります。

例えば、冷却塔や受水槽など、重量のある設備は、基礎によってその重さを分散させ、床にかかる負荷を減らします。これにより、設備が安定して動作し、長期間の使用でも安全性が確保されます。また、床面に水が溜まった場合や振動が生じた際にも、コンクリート基礎が機器を守り、長期にわたるメンテナンスの効率も向上させます。

さらに、機器の安定性を確保するために、設備基礎はメンテナンススペースの確保にも寄与します。例えば、受水槽などの機器は底面の点検が必要なことが多く、その際には600mm程度の高さを確保することが理想的です。これにより、作業員が安全に点検や修理を行うことが可能となり、機器の安定稼働とメンテナンスの容易さが両立します。

このように、機械基礎は単なる土台ではなく、機器の安全性や長期的な維持管理に欠かせない重要な役割を果たしています。

2. コンクリート基礎の理由

アンカーボルトの強度確保

コンクリート基礎が選ばれる最大の理由の一つは、アンカーボルトの強度を十分に確保するためです。特に、大型機器はその重量や運転時の振動に耐えるため、しっかりと固定されることが必要です。アンカーボルトは、機器を地面や基礎に緊結する役割を果たしますが、その強度を確保するには、適切な直径と長さが求められます。

例えば、耐震計算に基づいて設計された機器では、アンカーボルトの強度を最大限に発揮させるため、コンクリートのかぶり厚さが重要となります。もしコンクリートスラブの厚さが150mmの場合、アンカーボルトの適切な埋め込み長さを確保するためには、さらに基礎を立ち上げる必要があります。これにより、機器の転倒や移動を防ぎ、地震などの外的要因に対しても十分な強度が確保されます。

また、アンカーボルト周囲のコンクリートは、ボルト自体の緊結強度を保つための「かぶり」として機能します。このかぶり厚さが十分でない場合、ボルトが抜けたり破断したりするリスクが増大します。そのため、基礎をコンクリートで立ち上げ、ボルト周囲に必要な寸法のかぶりを確保することが推奨されているのです。

特に、大型の空調機器やポンプ、発電機など、機械設備の安全運用を長期間にわたって確保するために、この基礎設計は重要な役割を担っています。

コンクリート基礎がもたらす耐久性

コンクリート基礎は、単に機器を固定するためだけではなく、その耐久性を確保する役割も果たします。コンクリートは、時間が経つにつれて強度が増すという特性を持っており、これが長期間にわたって設備を安定して支える要因の一つです。

特に、工場やビルに設置される重量のある機械設備の場合、長期的な耐久性が求められます。コンクリート基礎であれば、その耐荷重性能とともに、振動や湿度、温度変化などの外的要因にも強く、劣化しにくいという利点があります。

例えば、ポンプや冷却塔のように常時稼働している機器は、その運転中に少なからず振動が発生します。もし基礎が鉄製や他の軽量材料であった場合、その振動が直接建物全体に伝わり、建物の劣化を早める原因にもなりかねません。しかし、コンクリート基礎はその重量と強度により、こうした振動を効果的に吸収し、建物全体に伝わる振動を最小限に抑える役割を果たします。

さらに、コンクリート基礎は耐水性も高いため、漏水が発生した場合でも機器を保護することができます。工場や施設内では、突発的な漏水や結露などで床面に水が溜まることがありますが、基礎が十分に立ち上がっていれば、機器が直接水に触れることを避けることができ、故障のリスクを減らせます。こうした耐久性の観点からも、コンクリート基礎は多くの現場で採用されています。

このように、アンカーボルトの強度確保と機器の長期的な耐久性を両立するために、コンクリート基礎は理想的な選択肢となっているのです。

3. 基礎の種類とその選び方

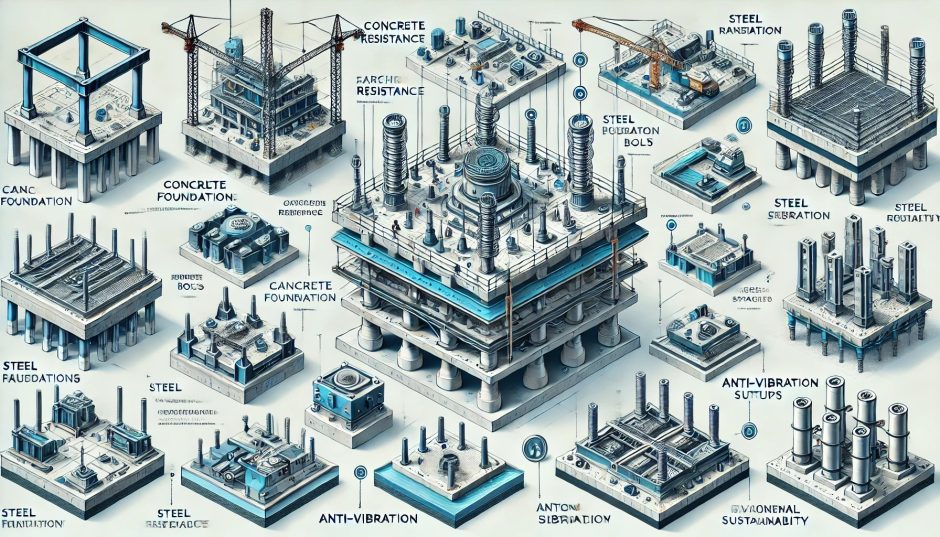

コンクリート基礎 vs 鉄製架台

機械基礎の設置方法には、主にコンクリート基礎と鉄製架台の2つの選択肢があります。それぞれにメリットとデメリットがあるため、用途や条件に応じて最適な選択を行うことが重要です。

コンクリート基礎は、耐久性と安定性に優れており、特に重量のある大型機器や、長期的な使用を想定した設備に適しています。例えば、空調設備やポンプなど、建物全体に振動を与えやすい機器の場合、コンクリート基礎はその重量によって振動を吸収し、機器の安定性を高めます。

また、アンカーボルトをコンクリートに埋め込むことで、機器の固定力が増し、地震や強風などの外的要因に対しても安全性が向上します。このため、長期的な運用が求められる設備には、コンクリート基礎が広く採用されています。

一方、鉄製架台は、設置工事の簡便さやコスト削減を目的とした場合に適しています。特に、軽量な機器や、設置スペースが限られている場所において、鉄製架台は有効な選択肢です。また、鉄製架台は高さの調整がしやすく、限られた時間内で迅速に設置できる点も大きなメリットです。ただし、コンクリート基礎と比較すると、振動吸収性能や長期的な耐久性に劣るため、頻繁にメンテナンスが必要になる可能性があります。

防振基礎の必要性と判断基準

機器の設置環境や使用条件によっては、防振基礎の導入が必要になる場合があります。特に、振動が大きい機器や、振動が建物全体に伝わることで他の設備に悪影響を与える可能性がある場合には、防振基礎が不可欠です。例えば、大型の冷却塔や発電機など、運転時に強い振動を発生させる機器では、防振ゴムやスプリングを用いた防振基礎が設置されることが一般的です。

防振基礎を導入するかどうかの判断基準には、機器の大きさや重量、振動の大きさ、設置場所の床構造などが関わります。例えば、床が軽量で振動が伝わりやすい場合は、防振基礎を設置することで、床や建物への振動影響を最小限に抑えることができます。

また、防振基礎が不要な場合でも、振動を考慮した基礎設計が必要です。たとえば、振動が大きいにもかかわらず、通常のコンクリート基礎のみで対応すると、長期的に機器や基礎自体の劣化が早まるリスクがあります。

実際のプロジェクトでの採用例

具体的な採用例として、大規模な工場に設置される大型ポンプの場合、振動が非常に大きいため、防振基礎が必須です。防振基礎の設置により、ポンプ運転時の振動が床面に伝わるのを抑え、他の機器や建物自体への影響を軽減します。このように、防振基礎は機器の寿命を延ばし、全体のメンテナンスコストを抑えることに寄与します。

また、オフィスビルに設置された空調設備の例では、設置場所の制約から鉄製架台が採用されました。この場合、設置スペースが狭く、工期も限られていたため、鉄製架台が迅速な設置と調整を可能にしました。このように、コストや工期に対して柔軟に対応できる鉄製架台も、特定の条件下では非常に有効な選択肢となります。

基礎の選択は、機器の特性や設置環境に応じて慎重に行うべきです。防振や耐久性、メンテナンス性を考慮しつつ、最適な基礎を選ぶことで、機器の性能を最大限に引き出すことが可能です。

4. 基礎なしでの対応は可能か?

スラブへの直接アンカー設置の利点と欠点

機械基礎において、「基礎なし」での設置は、一見すると魅力的な選択肢に見えることがあります。特に、コンクリート基礎の設置には時間とコストがかかるため、スラブへの直接アンカー設置が検討されることも少なくありません。しかし、この方法にはいくつかの利点と欠点が存在します。

まず、スラブへの直接アンカー設置の利点としては、設置工期が短縮され、初期費用が削減できる点が挙げられます。特に、コンクリート基礎を立ち上げるためには十分な養生期間が必要であり、その間に他の工事が進められない場合もありますが、直接アンカー設置ならば、すぐに固定作業を行うことが可能です。また、スペースが限られている場合や、基礎を立ち上げることが物理的に難しい場所でも対応できる点も魅力です。

一方で、欠点として挙げられるのは、強度や振動対策の面です。特に、アンカーボルトの埋め込み深さが不足する場合、機器が大きな力を受けた際に安定性が損なわれるリスクがあります。スラブの厚さが150mm程度しかない場合、ボルトの適切な強度を保つためのかぶり厚さが確保できないことがあります。これにより、地震時や長期間の使用による負荷に耐えきれず、ボルトが破損したり、機器が転倒する恐れが生じます。

また、直接アンカー設置では振動の問題も無視できません。特に、大型の機器は運転時に振動を発生させ、その振動がスラブ全体を伝わり、建物の他の部分や周囲の機器に影響を与える可能性があります。この振動問題を解決するためには、防振材を使用するなどの追加対策が必要になることが多いです。

コスト削減のための工法提案

コスト削減を目的に「基礎なし」や直接アンカー設置を選ぶ場合、設置環境や機器の種類に応じた適切な工法を選ぶことが重要です。スラブへの直接アンカー設置が適している場合もあれば、少しの工夫で基礎を立ち上げた方が長期的なメリットが大きい場合もあります。

例えば、軽量な機器やメンテナンス頻度が低い設備においては、スラブへの直接アンカー設置が有効です。コンクリート基礎を設ける必要がなく、設置コストを大幅に削減できます。さらに、ボルトを後打ちアンカーにすることで、現場の状況に柔軟に対応しながら設置できるため、工期を短縮することが可能です。

ただし、重機や大型機器に関しては、長期的な視点でコンクリート基礎を選択する方が結果的にコスト効率が良くなる場合もあります。機器の安定性や耐久性が向上し、頻繁な修繕やメンテナンスを回避できるためです。振動が問題となる場合には、基礎の設計段階で防振対策を組み込むことで、機器や建物への影響を最小限に抑えられます。

コスト削減を追求する際には、短期的な設置費用の節約だけでなく、長期的な維持管理コストや機器の耐用年数を考慮に入れることが大切です。それぞれの設備の特性に合わせた工法を選ぶことで、最適なコストパフォーマンスを実現できるでしょう。

5. 機械基礎設置時の注意点

設計図の不整合を防ぐためのポイント

機械基礎の設置においては、設備設計図と建築設計図の整合性が重要です。この整合性が欠けていると、現場での施工が遅延したり、最悪の場合、再施工が必要になるケースもあります。特に設備設計図に基礎が記載されているのに、建築設計図にはそれが反映されていなかったり、逆に建築側で基礎が要求されていない部分に設備が設置されるなどの不整合が発生することがあります。

このような不整合を防ぐためには、以下のようなポイントを押さえておくことが重要です。まず、機器の基礎設置に関する情報は、早い段階で建築側に伝達することが不可欠です。基礎の大きさ、形状、高さ、そしてどの位置に設置するかといった情報を事前に建築チームに共有し、建築図面に反映してもらうことが大切です。特に、後から設置位置や仕様が変更される場合は、速やかに建築側へ情報を更新し、タイムリーに反映してもらうことが求められます。

また、アンカーボルトや防振基礎など、設備ごとに異なる要求仕様を確認し、これが設計図に正確に反映されているかをチェックするプロセスも必要です。現場での不整合を防ぐため、設備と建築の両方の設計チーム間での綿密なコミュニケーションが鍵となります。

メンテナンスを考慮した基礎設置

機械基礎を設置する際には、長期的なメンテナンスを考慮した設計が非常に重要です。特に、大型機器や振動が生じる機器は、定期的な点検や修理が不可欠であり、それに伴ってメンテナンススペースの確保が求められます。

例えば、受水槽や空調機器などは、6面全ての点検が必要な場合があり、底面も含めたメンテナンススペースを十分に確保する必要があります。この場合、機器の下部に600mm程度のスペースを確保するゲタ基礎を使用することで、作業員が安全かつ効率的に点検・修理作業を行うことができます。また、狭い場所に設置される機器の場合も、作業スペースが確保できるよう設計段階で考慮しておくことが大切です。

さらに、緊急時の対応も考慮した基礎設置が重要です。例えば、床面に水が溜まった場合、基礎を高めに設置しておくことで、機器が直接水に触れるのを防ぎ、故障や損傷のリスクを減らすことができます。防水性の高い材料を使用した基礎や、防振対策を施した基礎を選ぶことで、機器の寿命を延ばし、長期間にわたって安定した運用が可能となります。

機械基礎の設置は単に機器を固定するためのものではなく、長期的なメンテナンスのしやすさや緊急時の対応も考慮した設計が求められます。このように、将来的な運用コストや安全性を見据えた基礎設置が重要です。

6. 機械基礎の防振対策

防振基礎の設置条件

機械基礎における防振対策は、機器の性能を維持し、周囲の建物や設備に振動の影響を与えないために非常に重要です。特に、大型の空調機器、冷却塔、ポンプ、発電機など、稼働中に大きな振動を発生する設備には、防振基礎が必要となります。この防振基礎を設置することで、機器の安定性を確保しつつ、振動が建物全体や他の機器に伝わるのを防ぎます。

防振基礎を設置する条件としては、まず機器自体の重量や稼働時の振動の大きさが挙げられます。重量が大きいほど、振動が伝わりやすくなるため、基礎に防振材を組み込むことで、その影響を最小限に抑えることが必要です。また、機器が設置される場所も重要な要因です。例えば、ビルの上層階や床が軽量な構造の場所に設置する場合、振動が階下や隣接する部屋に伝わりやすいため、防振基礎が必須となります。

さらに、機器の設置環境によっても防振基礎の必要性は変わります。特に、静寂が求められる病院やオフィスビルでは、振動や騒音をできる限り抑えるため、防振対策が重要となります。このような場所では、設備自体が発生する振動だけでなく、外部からの振動も考慮する必要があり、より高度な防振対策が求められます。

適切な防振材の選び方

防振基礎に使用される防振材は、設置される機器の特性に応じて選ぶ必要があります。一般的に使用される防振材には、防振ゴム、スプリング、防振パッドなどがありますが、それぞれの材質や特性に応じて適切なものを選定します。

例えば、防振ゴムはコストが比較的低く、簡単に設置できるため、軽量な機器や振動がそれほど大きくない設備に適しています。一方、スプリングは大きな振動を吸収する能力に優れており、大型の機器や強い振動を伴う設備に適しています。また、耐久性が高いため、長期間使用する機器に対しても有効です。

防振材を選ぶ際には、機器の重量だけでなく、周波数や振動の特性も考慮する必要があります。低周波の振動を吸収するためには、スプリングのような硬い防振材が効果的ですが、高周波の振動を抑える場合には、防振ゴムやパッドのような柔らかい材質が適しています。

具体的な例として、空調機器の設置には、通常、防振ゴムとスプリングが併用されることが多いです。防振ゴムは、設備の軽い振動を吸収し、スプリングは稼働時の大きな振動を吸収します。これにより、設備の稼働が安定し、振動による騒音や建物への影響を抑えることができます。

防振基礎が不要なケース

すべての機器に防振基礎が必要なわけではありません。設置される環境や機器の特性によっては、防振基礎が不要なケースも存在します。例えば、重量が軽く、振動をほとんど発生しない機器の場合、スラブに直接設置することで十分な安定性を保つことができます。また、床が厚く、振動を吸収する能力が高い場所では、防振材を使用せずとも建物全体に振動が伝わりにくいため、防振基礎が省略されることがあります。

また、振動の影響が比較的小さい場合や、設置場所が振動の影響を受けにくい場合(例:地下室や地盤の強い場所)も、防振基礎は必ずしも必要ではありません。ただし、防振基礎が不要かどうかの判断は、設計段階での十分な検討が必要です。後から振動の問題が発生すると、再設置や補強が必要になるため、慎重な判断が求められます。

防振対策が必要かどうかを見極めるためには、振動試験やシミュレーションを行い、事前に設備が稼働する際の振動特性を把握することが重要です。

7. 基礎の高さと形状に関する考慮事項

メンテナンススペース確保のための基礎高さ

機械基礎の設置において、基礎の高さは単に機器を支えるためだけでなく、メンテナンススペースの確保という観点からも非常に重要です。特に、大型の設備や底部を含めた6面の点検が必要な機器の場合、基礎の高さが十分に確保されていないとメンテナンス作業が困難になることがあります。

例えば、受水槽や空調設備などは、底面の点検やメンテナンスが必要なことが多く、作業員が安全に作業できるスペースを確保するためには、600mm以上の基礎高さが理想的です。このような高さの基礎を「ゲタ基礎」と呼ぶことがありますが、この基礎があることで、底部に点検口を設けたり、メンテナンスを行うための空間を確保することが可能になります。

また、基礎高さを確保することで、床面に水が溜まった場合でも機器を保護する役割も果たします。緊急時に漏水が発生した際、基礎が高ければ機器が直接水に触れるリスクを軽減し、長期的な耐久性を保つことができます。このように、基礎の高さは機器の安定性だけでなく、将来的な維持管理を考慮した設計が必要です。

高さに応じたアンカーボルトの選定基準

基礎の高さが決まった後は、その高さに応じたアンカーボルトの選定が不可欠です。アンカーボルトは、機器を基礎に固定する重要な要素であり、その強度と長さが適切でないと、機器の安定性に影響を与えるだけでなく、耐震性や長期的な安全性にも関わってきます。

アンカーボルトの長さは、基礎の高さに応じて適切に選定する必要があります。例えば、コンクリートスラブの厚さが150mmの場合、同じ長さのアンカーボルトでは十分な強度を確保できません。このため、基礎をさらに立ち上げ、ボルトが埋め込まれるコンクリートの「かぶり厚さ」を確保することが重要です。

具体的には、アンカーボルト周囲に十分なかぶりを持たせることで、地震や振動時にボルトが抜けたり破損したりするリスクを軽減します。

また、アンカーボルトの選定に際しては、耐震基準に基づく計算が必要です。機器の重量や設置環境、地震のリスクに応じて、ボルトの直径や長さが規定されます。特に重量のある機器や、振動が頻繁に発生する機器の場合、太くて長いアンカーボルトを選び、基礎との緊結を強固にすることが求められます。これにより、機器が安定し、安全性が確保されるのです。

例えば、発電機や冷却塔など、大型の設備においては、標準的なボルトではなく、特別に強度が高いものが使用されることがあります。これにより、長期間にわたって機器が安全に使用でき、メンテナンスの際にも機器がしっかりと固定された状態を維持できます。

このように、基礎の高さに応じて適切なアンカーボルトを選定することは、機械基礎設置の成功において欠かせない要素です。長期的な視点で、機器の安定性と安全性を考慮した設計が重要となります。

8. 建築側との調整事項

基礎設置における建築図との連携方法

機械基礎を正確に設置するためには、建築側との連携が非常に重要です。特に、基礎設置に関わる建築図と設備設計図の間で不整合が発生しないよう、両者の図面を確認し合うことが欠かせません。実際に現場では、設備設計図に基礎が記載されているのに、建築図には反映されていなかったり、その逆が発生することがしばしばあります。こうした不整合が発生すると、施工の進行に遅れが生じたり、追加工事が発生するリスクがあります。

例えば、ある空調機器の基礎が設備設計図に記載されている場合、その基礎の寸法や位置情報を早めに建築側へ伝達し、建築設計図に反映させる必要があります。特に、機器の重量や形状に基づいて、基礎の強度や防振対策が必要かどうかの判断も含めて、建築側との打ち合わせが不可欠です。

また、設置する機器の仕様変更や配置転換が発生する場合は、その情報を速やかに建築側へ共有し、変更点を建築図に反映させることが重要です。これを怠ると、基礎の設置後に再施工が必要になるなど、工期の遅れや予算オーバーにつながります。現場でのスムーズな工事進行のためには、設備側と建築側が密にコミュニケーションを取りながら、設計段階から調整を進めることが重要です。

工事のスケジュールと基礎工事の調整

基礎工事を円滑に進めるためには、工事全体のスケジュールと基礎工事のタイミングをしっかりと調整する必要があります。基礎の設置は、コンクリートの打設から養生期間を含むため、他の工事とのスケジュール調整が重要です。

例えば、基礎設置の段階でコンクリートを打設した後、十分な養生期間を確保しなければ、基礎が十分な強度を発揮できません。基礎が固まるまでの期間中に他の工事が進められないと、工期全体に影響を与える可能性があります。

そのため、基礎工事のスケジュールを決める際には、コンクリートの養生時間や他の工事の進行具合を考慮し、無駄のないスケジュールを立てることが重要です。例えば、設備機器の搬入日と基礎の完成時期がずれてしまうと、設備の設置が遅れ、結果的に全体の工期が延長されるリスクがあります。このような事態を避けるために、建築側と密に連携しながら、基礎工事とその他の工事が効率よく進行するよう調整します。

また、基礎設置に関連する建築工事が遅れる場合、スケジュールの柔軟な調整も必要です。例えば、天候不順や他の工事が遅延した場合でも、基礎工事の影響を最小限に抑えるために、設備側と建築側が早めにスケジュール変更の対応を協議することで、トラブルを未然に防ぐことができます。

このように、基礎工事のスケジュール管理は、工事全体の成功に直結します。定期的な進捗確認やコミュニケーションを通じて、問題の早期発見と解決に努めることが、スムーズな工事進行を支える鍵です。

9. コスト削減のための基礎工事の工夫

基礎なしで対応できるケース

基礎工事には多くのコストがかかるため、コスト削減を図りたい場合には、「基礎なし」で対応できるかどうかの検討が重要です。特に軽量の設備や小型機器、振動の影響が少ない場所に設置する場合は、スラブへの直接アンカー設置が可能です。これにより、コンクリート基礎の設置工事が不要となり、施工費や工期を短縮することができます。

例えば、軽量の空調機器やポンプであれば、スラブ自体に十分な強度がある場合、基礎を立ち上げなくても直接固定することで安全性が保たれます。また、設置スペースが限られている場合や、建物自体が強度を有しているケースでは、無理に基礎を設置する必要がないこともあります。

特に、設置場所がしっかりしたコンクリートスラブであれば、後打ちアンカーを使用することで基礎を省略し、コストを大幅に削減できる可能性があります。

ただし、基礎なしでの対応を検討する際には、機器の重量や振動の大きさ、設置場所の条件を慎重に考慮する必要があります。例えば、大型機器や強い振動を発生させる設備の場合、基礎なしでの設置は不適切であり、長期的な安定性や安全性に問題が生じる可能性があります。そのため、スラブに直接設置できるかどうかの判断は、事前に十分な検討と耐震計算が不可欠です。

建築工事との連携の重要性

基礎工事のコストを削減するためには、建築工事との連携が非常に重要です。基礎の設置は建築工事の一部と密接に関連しており、早期から建築チームと設備チームが連携することで、無駄のない設計や施工が可能になります。特に、機器の基礎設置に必要なスペースや高さ、形状について、建築側と設備側の計画が一致していないと、後から手戻り工事が発生するリスクがあります。

例えば、基礎工事のタイミングを建築工事全体の進行状況に合わせることで、効率的な施工が可能になります。具体的には、コンクリートスラブの打設時期に合わせて基礎工事を進めることで、基礎の養生期間中に他の工事を進められ、全体の工期を短縮することができます。

また、基礎が設置される位置や仕様を事前に正確に建築側と共有し、図面に反映させることで、建築図面と設備図面の不整合を防ぐことができ、余計な工事費用を削減できます。

さらに、基礎のコストを抑えるためには、建築工事と連携して、防振基礎や高強度の基礎が本当に必要かどうかを慎重に検討することも有効です。場合によっては、基礎を簡易化したり、防振材を使わない設計に変更することで、材料費や工事費を節約できることがあります。また、建築側と共同で基礎設置場所の強度を評価し、適切な工法を選択することが、無駄なコストの発生を防ぐための鍵となります。

このように、建築側との緊密な連携を行いながら、設計段階からコスト削減を意識した基礎工事を進めることで、無駄を省いた効率的な工事が可能になります。長期的な視点での維持管理コストも考慮しながら、最適な基礎設置を実現することが、設備工事の成功において重要なポイントとなります。

10. 最新技術を活用した機械基礎工事

新しい基礎材とその適用例

近年、機械基礎工事においても最新技術が導入され、より効率的かつ環境に配慮した工法が求められています。その中でも、新しい基礎材の活用が注目されています。従来のコンクリート基礎に代わる素材として、軽量で高強度な特殊コンクリートや、FRP(繊維強化プラスチック)基礎などが挙げられます。これらの素材は、従来のコンクリートに比べて施工が容易でありながら、耐久性や耐震性が向上している点が大きな特徴です。

例えば、特殊コンクリートを使用することで、基礎の重量を削減でき、運搬や設置の手間が軽減されます。また、FRP基礎は軽量かつ耐腐食性が高いため、特に化学工場や湿気が多い環境での使用が増えています。このような素材を活用することで、従来のコンクリートに比べて基礎工事の時間短縮や施工効率の向上が期待できます。

さらに、基礎工事では防振材としても新しい素材が導入されています。従来のゴム製防振材に加えて、より耐久性が高く、長期間の使用に耐えるシリコンベースの防振材などが使用されています。これにより、機器の振動による建物や他の設備への影響を最小限に抑えることができ、設備全体の安定性が向上します。

環境負荷を軽減する技術とその利点

建築業界全体で環境への配慮が求められる中、機械基礎工事においても環境負荷を軽減する技術の導入が進んでいます。特に、基礎工事においては、使用するコンクリートの量を削減したり、再生可能な材料を取り入れることで、施工時の二酸化炭素排出量を抑える努力がされています。

例えば、エココンクリートと呼ばれる、産業廃棄物を再利用した材料が使用されることがあります。これにより、廃棄物の処理コストを削減し、資源の無駄を減らすことが可能です。また、コンクリートの製造時に排出されるCO2を削減するため、セメントの代替材料としてフライアッシュやスラグといった副産物を活用することも増えています。これらの材料を使用することで、基礎工事の環境負荷を大幅に軽減できます。

さらに、基礎工事における省エネルギー化も重要なテーマです。近年では、工事現場で使用する重機や運搬車両の燃費を改善する技術や、電気を使用した低環境負荷の機器が普及しつつあります。これにより、工事中のエネルギー消費を最小限に抑え、長期的に環境負荷の軽減を図ることができます。

こうした技術の導入により、環境にやさしい基礎工事が実現しつつあります。将来的には、さらなる技術革新によって、より低コストかつ高効率で、環境負荷の少ない基礎工事が一般的になると期待されています。

11. 機械基礎工事における実例紹介

成功事例と失敗事例から学ぶポイント

機械基礎工事においては、成功事例と失敗事例から学べることが多くあります。成功事例では、工事の計画段階から施工完了まで、適切な設計とスケジュール管理が行われ、安定した運用が実現できています。一方、失敗事例では、設計ミスや不十分な調整が原因で、予期しない問題が発生し、後の修正工事やメンテナンスが必要になることが多いです。

ある成功事例では、大規模な工場に設置されたポンプ設備の基礎工事が挙げられます。この工場では、設備の振動が問題となる可能性があったため、設計段階から防振基礎が採用されました。適切な防振材を使用することで、設備稼働時の振動が周囲に伝わらず、稼働後のトラブルも発生しませんでした。

このプロジェクトでは、設備チームと建築チームが緊密に連携し、機器設置のタイミングと基礎工事をスムーズに進行させた結果、計画通りに工期を終え、コストの増大を防ぐことができました。

一方、失敗事例として挙げられるのは、設備と建築側の不十分な連携が原因で、設置後に基礎の強度不足が判明したケースです。このケースでは、設計段階でコンクリート基礎の強度が十分に考慮されず、大型空調機器が設置された後に、基礎に亀裂が入ってしまいました。

その結果、後から基礎の補強工事が必要になり、工期の延長とコスト増加が発生しました。この事例は、設計時の計算ミスや現場での施工監督不足が主な原因であり、計画の段階でより厳密な検証が必要だったことが教訓として残ります。

実際のプロジェクトに基づくノウハウ

実際のプロジェクトから得られるノウハウは、計画段階での緻密な調整と現場での柔軟な対応が求められることです。例えば、ある発電所プロジェクトでは、設備の大型化に伴って基礎の強度を強化する必要がありました。

この際、標準的なコンクリートではなく、高強度の特殊コンクリートを使用することで、設置面積を最小限に抑えながらも機器の安全性を確保することができました。このような技術選定は、プロジェクトの特性に合わせた柔軟な対応が重要であり、設計段階での材料選定がプロジェクト全体の成功を左右します。

また、メンテナンスを考慮した基礎設計も、プロジェクト成功の鍵です。ある工場では、機器のメンテナンス時にアクセスが困難であることが問題となり、基礎高さを見直すことになりました。

この見直しにより、作業員が機器の底面まで容易にアクセスできるスペースを確保し、日常的な点検がスムーズに行えるようになりました。結果的に、長期的なメンテナンスコストが削減され、機器の稼働率が向上しました。

このように、成功事例と失敗事例から得られる学びは、次のプロジェクトにおける基礎工事の計画に大きく貢献します。設計から施工、そして稼働後のメンテナンスまで、全体を見通した計画と実行が求められるのです。