建築や工業製品に欠かせない「ドブ漬けメッキ」。その耐久性や防錆効果の高さはよく耳にしますが、他のメッキ方法とどう違うのか、どんな場面で最適なのかご存知でしょうか?この記事では、ドブ漬けメッキの基本的な仕組みや特徴を解説するとともに、メリット・デメリットを踏まえた選び方のコツをご紹介します。

1. ドブ漬けメッキとは?

1. 定義と基本的な仕組み

ドブ漬けメッキの定義

ドブ漬けメッキは、「溶融亜鉛メッキ」とも呼ばれ、金属の表面を保護するためのコーティング技術です。この方法では、対象物を高温で溶かした亜鉛の中に直接浸けることで、厚い亜鉛の膜を形成します。このプロセスにより、金属は酸化や腐食から保護され、長期的な耐久性を向上させることが可能です。

基本的な仕組み

溶融した亜鉛槽に金属を浸漬すると、金属と亜鉛が化学反応を起こし、亜鉛-鉄合金層が形成されます。この層は、基材の金属を酸素や湿気から守るバリアとなり、さらに亜鉛自体の犠牲防食効果も発揮します。この効果により、メッキが一部損傷しても亜鉛が先に腐食することで基材を守り続けます。

1-2. 他のメッキ方法(電気亜鉛メッキ)との原理的な違い

電気亜鉛メッキの特徴

電気亜鉛メッキは、電気分解を利用して亜鉛を対象物の表面に薄く均一に付着させる方法です。このプロセスでは、亜鉛液に電流を通すことで亜鉛イオンを析出させ、基材の金属表面に積み重ねていきます。以下のような特徴があります。

- 外観:表面が滑らかで光沢がある

- 耐候性:ドブ漬けメッキに比べるとやや劣る

- 用途:ビスや小型の金属部品など、主に屋内で使用される部品に適している

ドブ漬けメッキとの主な違い

ドブ漬けメッキと電気亜鉛メッキには、次のような違いがあります。

- 膜厚:ドブ漬けメッキは膜が厚く、耐候性が高い一方で、電気亜鉛メッキは薄膜で精密さが求められる用途に適している

- 耐久性:ドブ漬けメッキは屋外環境下でも長期間の耐久性を持つが、電気亜鉛メッキは主に屋内向け

- 外観:ドブ漬けメッキは表面がざらつく場合があるが、電気亜鉛メッキはより滑らかな仕上がりになる

これらの違いを理解し、用途に応じたメッキ方法を選択することが重要です。例えば、大型の金属構造物や屋外で使用する金物にはドブ漬けメッキが適しており、小型で精密な部品には電気亜鉛メッキが向いています。

ドブ漬けメッキは、その厚い膜による高い耐久性が特徴で、特に屋外での使用に適しています。一方、電気亜鉛メッキは薄く均一な膜を形成し、主に屋内向けの用途に最適化されています。それぞれのメリットを活かし、適切なメッキ方法を選ぶことで、金属部品の性能と耐久性を最大限に引き出すことができます。

2. ドブ漬けメッキの特徴とメリット

2-1. 耐候性と耐食性:他のメッキとの比較

ドブ漬けメッキ(溶融亜鉛メッキ)は、耐候性と耐食性の面で他のメッキと比較して優れています。この加工方法では、金属部品を高温の溶融亜鉛に漬けることで、厚いメッキ層を形成します。この厚みが、以下の点で大きな利点をもたらします。

ドブ漬けメッキは、雨風や紫外線、温度変化といった過酷な屋外環境に耐えられるため、屋外用途に最適です。例えば、電気亜鉛メッキに比べて膜厚が厚く、腐食に強いという特徴があります。長期間にわたる金属の劣化を抑え、耐久性を高めます。

特に塩害地域や化学工場周辺など腐食のリスクが高い環境でも、亜鉛の犠牲防食作用が発揮され、金属基材の保護が持続します。これにより、電気亜鉛メッキやユニクロメッキよりも耐食性が高いことが確認されています。

2-2. 外観や仕上がりの特徴

ドブ漬けメッキは、その独特な外観と仕上がりが他のメッキとは異なります。このメッキ処理は、以下の点で注目されます。

ドブ漬けメッキの仕上がりは、ややざらざらした表面が特徴です。この質感は、高温の溶融亜鉛の影響によるもので、工業的な外観を持つ製品に適しています。

厚いメッキ層を形成するため、耐久性が向上しますが、細かい意匠性を求める場合には適さないことがあります。一方、電気亜鉛メッキは滑らかな仕上がりですが、耐久性では劣ります。

見た目よりも耐久性や防錆性能を重視する場面で選ばれるため、架台やプルボックスなど、大型の金物向けに使用されることが多いです。

2-3. 加工可能な素材の種類と制限

ドブ漬けメッキは、多様な金属素材に対応できる柔軟性が魅力ですが、一部の制限事項も存在します。以下に代表的な内容を挙げます。

主に鉄や鋼製品が対象です。例えば、建設用の部材や電設資材などに適用されます。この加工は、金属素材を高温の亜鉛に浸漬するため、厚みや形状に関係なくしっかりとメッキを施せる点がメリットです。

薄物の金属は、高温での処理によって歪みが発生する可能性があります。また、細かな装飾や小型部品には向かず、屋内向けで意匠性が求められる製品には電気亜鉛メッキが推奨されます。

これらの特性により、ドブ漬けメッキは屋外で長期間使用される大型構造物や機械部品に最適な選択肢となります。加工対象や用途に応じて適切なメッキ方法を選ぶことが重要です。

3. ドブ漬けメッキの活用分野

3-1. 屋外環境での使用例(架台、プルボックス、ハンガーレールなど)

ドブ漬けメッキ(溶融亜鉛メッキ)は、屋外環境で特にその耐候性の高さが評価され、広く利用されています。以下のような用途が代表的です。

- 架台:ソーラーパネルや屋外設備の架台に使用されます。厚いメッキ層が腐食を防ぎ、長期間の耐久性を確保します。

- プルボックス:電線やケーブルの接続部分を保護するために用いられ、外部環境にさらされることが多いプルボックスは、ドブ漬けメッキの高い耐食性が求められる代表的な事例です。

- ハンガーレール:屋外での物品吊り下げ用レールとして用いられ、強度と防錆性が必須となるため、ドブ漬けメッキが採用されています。

これらの用途において、特に重要なのはメッキ層の厚さと強度です。表面はややざらざらした質感となりますが、これはメッキ工程の特性によるもので、防食効果に寄与しています。

3-2. 建築・土木分野での応用事例

建築および土木分野でも、ドブ漬けメッキはその防錆効果と耐久性から多くの場面で活用されています。

主な使用例:

- 橋梁部材:橋の支柱やトラスなど、長期間にわたり雨風にさらされる部材に利用されます。耐食性が高く、メンテナンス頻度を低減できる点が評価されています。

- 鉄筋や補強材:コンクリート内部に埋設される鉄筋でも、腐食による劣化を防ぐ目的でドブ漬けメッキが活用されています。

- フェンスや手すり:屋外に設置されるフェンスや手すりでは、見た目の劣化を防ぎ、長期的な安全性を確保するために採用されています。

建築や土木分野では、ドブ漬けメッキの信頼性が多くのプロジェクトで採用される理由となっています。

3-3. 工業製品での利用とその理由

工業製品においても、ドブ漬けメッキは重要な役割を果たしています。その理由は、過酷な使用環境に耐えうる強力な耐食性と耐久性にあります。

主な工業製品での利用例:

- 配電盤やスイッチボックス:外部の影響を受けやすい工場設備の保護にドブ漬けメッキが施されることが多いです。

- 建設機械部品:ショベルやブルドーザーなどの部品にも適用され、機械の長寿命化に寄与しています。

- 船舶や港湾施設の部品:海水の腐食にさらされる環境では、ドブ漬けメッキの防食性が必要不可欠です。

工業製品におけるドブ漬けメッキの採用理由として、以下が挙げられます。

- 長期間の使用にも耐えられる高い耐久性

- 厚みのあるメッキ層が防錆効果を発揮

- 大型部品でも対応可能な加工技術

これらの特性により、ドブ漬けメッキは多くの分野で欠かせない技術となっています。

4. 他のメッキ技術との比較

4-1. 電気亜鉛メッキとドブ漬けメッキの選択基準

電気亜鉛メッキとドブ漬けメッキ(溶融亜鉛メッキ)は、対象物の用途や環境条件によって選ぶべき技術が異なります。

電気亜鉛メッキは、薄い膜厚で対象物の寸法をほとんど変えずに表面処理ができるため、室内用途に適しています。例えば、小型のビスや金具に利用され、滑らかな表面が得られます。一方、ドブ漬けメッキは、厚い亜鉛の膜を形成するため、耐久性や耐候性が高く、屋外で使用される大型金属製品に適しています。プルボックスや架台など、腐食への耐性が求められる場面では、ドブ漬けメッキが選ばれることが一般的です。

主な選択基準

室内で使う小型部品には電気亜鉛メッキ、屋外で使う大型部品にはドブ漬けメッキが最適です。

電気亜鉛メッキは耐候性が低いですが、ドブ漬けメッキは高い耐候性を発揮します。

電気亜鉛メッキは滑らかでツルツルした仕上がり、ドブ漬けメッキはザラザラした外観になります。

4-2. ユニクロメッキやクロームメッキとの違い

ユニクロメッキやクロームメッキは、それぞれ異なる特性と用途を持つメッキ技術です。

ユニクロメッキは、主に鉄製品に用いられる電気亜鉛メッキの一種で、耐候性と外観のバランスが良いのが特徴です。例えば、鉄製の屋外用金具や機械部品に使用されることが多く、薄膜ながら耐食性を発揮します。一方、クロームメッキは銅やニッケルの表面に施され、意匠性と耐摩耗性を重視した製品に使われます。例えば、アースフックや装飾金具に適用され、光沢のある仕上がりが求められる場面で選ばれます。

各メッキの特徴

- ユニクロメッキ

使用素材:鉄

特徴:耐候性が高いが、クロームほどの光沢はない

主な用途:屋外用金具や大型製品 - クロームメッキ

使用素材:銅やニッケル

特徴:高い光沢と耐摩耗性

主な用途:装飾品や摩耗が予想される部品

4-3. 環境性能や耐久性の観点での比較

メッキ技術を選ぶ際、環境性能や耐久性の観点は非常に重要です。

ドブ漬けメッキは厚い亜鉛層による優れた耐久性が特徴で、腐食環境下でも長期間使用できます。対して、電気亜鉛メッキやユニクロメッキは膜厚が薄いため、過酷な環境では耐久性が劣りますが、資源効率が良いため環境負荷が低い傾向があります。

さらに、クロームメッキは三価クロムを用いた新技術が進展し、環境規制に対応した製品が増えています。これにより、従来の六価クロムメッキと比較して安全性が向上し、環境性能が強化されています。

考慮すべきポイント

電気亜鉛メッキやユニクロメッキは、資源効率が良いことで環境負荷を抑えられます。

ドブ漬けメッキは、厚膜による高い耐久性で屋外での長期使用に耐えます。

クロームメッキの三価クロム技術は、従来の技術に比べて人体や環境への影響を軽減しています。

これらの違いを理解し、使用環境や求める性能に応じた選択をすることが重要です。

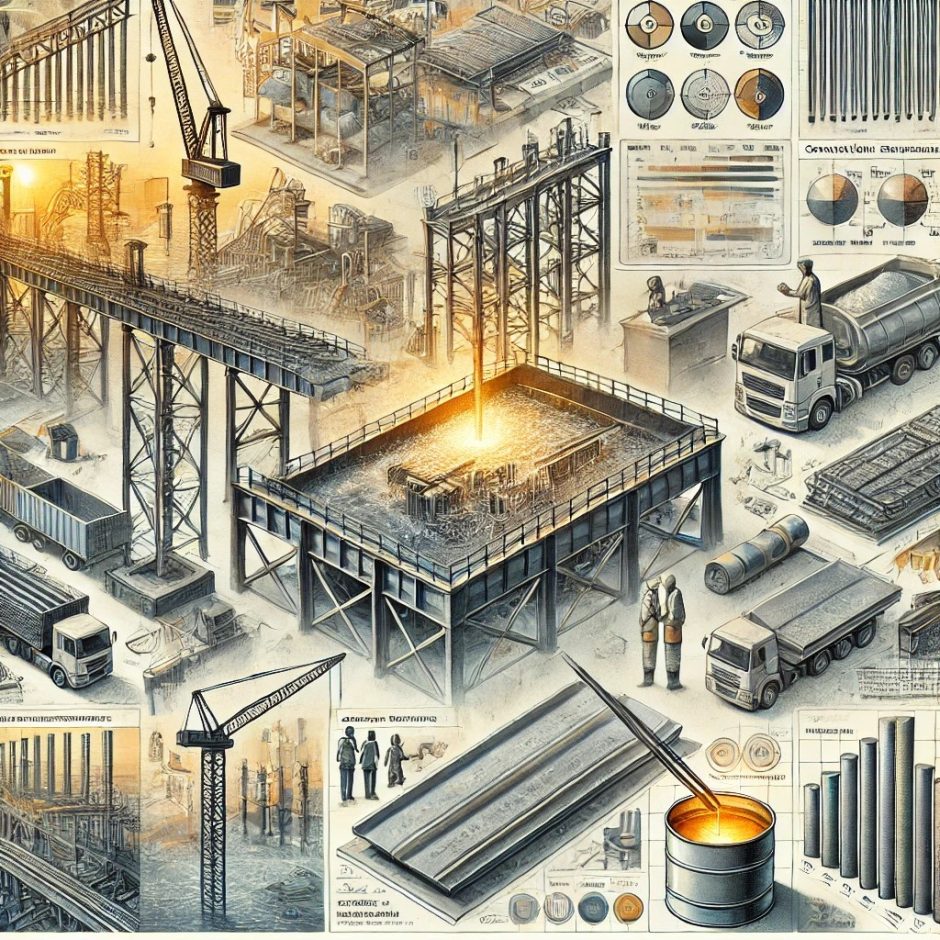

5. ドブ漬けメッキの具体的な工程と技術

5-1. 溶融亜鉛浴の仕組み

ドブ漬けメッキ(溶融亜鉛メッキ)の基礎には、亜鉛を高温で溶かして液状にした「溶融亜鉛浴」があります。この浴槽に鋼材を浸すことで、亜鉛が化学的に鋼材と反応し、耐腐食性の高いメッキ層を形成します。溶融亜鉛浴は約450℃に加熱され、鋼材が浸漬されることで、金属の表面に厚みのある亜鉛合金層が作られます。

この仕組みのメリットとして、以下が挙げられます。

- 鋼材全体を均一にコーティングできるため、複雑な形状のものにも対応可能。

- 厚いメッキ層を形成し、屋外環境下での長期間の耐食性を実現。

- 亜鉛が鉄と合金化することで、強固な保護層が得られる。

溶融亜鉛浴は、大型の構造物や長期間使用されるインフラ設備に最適なメッキ技術です。

5-2. 前処理(脱脂、酸洗、フラックス処理)の重要性

ドブ漬けメッキ工程では、メッキ層を均一かつ高品質に仕上げるため、事前の「前処理」が極めて重要です。前処理は以下の3つの段階に分けられます。

脱脂

鋼材の表面に付着した油脂や汚れを除去する工程です。脱脂が不十分だと、亜鉛が表面にうまく付着せず、メッキムラの原因となります。

酸洗

鋼材の表面にある酸化皮膜や錆を除去する工程です。この処理により、鋼材の表面が露出し、次工程での亜鉛との密着性が向上します。

フラックス処理

酸洗後の鋼材を「フラックス液」に浸す工程です。フラックス液には腐食を防止し、亜鉛の付着を助ける成分が含まれています。この処理により、溶融亜鉛浴でのメッキ層形成がスムーズに進みます。

これらの前処理を正確に実施することで、メッキの品質と耐久性が大幅に向上します。

5-3. 施工後の品質チェック方法

ドブ漬けメッキの施工後には、メッキ層の品質を保証するため、複数のチェックを行います。

目視検査

メッキ層が均一に形成されているか、剥がれやムラがないかを確認します。表面が滑らかでなくても、膜厚が均一であれば問題はありません。

膜厚測定

メッキ層の厚みを測定する工程です。規定された厚みが確保されていることで、耐久性が保証されます。測定には、非破壊検査装置が使用されます。

付着性試験

メッキ層が基材にしっかり密着しているかを確認する試験です。剥がれや浮きがないことを確認することで、施工の信頼性を高めます。

耐食性試験

必要に応じて、加速腐食試験を行い、長期間使用時の耐久性を評価します。

これらの工程により、施工されたドブ漬けメッキが規格基準を満たし、長期的に信頼できる品質であることを確認します。

6. ドブ漬けメッキのデメリットとその克服方法

6-1. コスト面の課題

ドブ漬けメッキは高い耐久性と優れた防錆性能を持つ反面、加工コストが他のメッキ方法と比較して高くなりがちです。特に以下のような要因がコスト上昇の原因となっています。

- メッキ液の消耗が多い。

- 高温での処理が必要で、エネルギーコストがかさむ。

- 厚い膜厚が形成されるため、材料使用量が増える。

克服方法:

- 1. バッチ処理の効率化: 複数の部品を同時に処理することで一回あたりのコストを分散します。

- 2. 廃液リサイクル技術の活用: メッキ液の再利用システムを導入し、消耗量を削減します。

- 3. コーティング材の選定: 必要な性能を満たす中で、コスト効率が良い材質を採用します。

これらの対策を講じることで、コストを抑えながらドブ漬けメッキの特性を最大限に活かすことが可能です。

6-2. 膜厚の不均一性やざらつきへの対応策

ドブ漬けメッキでは、対象物を液体に浸漬してメッキ層を形成するため、膜厚が不均一になりやすい傾向があります。また、仕上がりの表面がざらつくことが多く、意匠性を求められる場面では課題となります。

主な原因:

- 凹凸のある形状の部品では、液体が均等に付着しにくい。

- メッキ液の温度や粘度にばらつきがある場合、仕上がりに影響。

対応策:

- 均一な膜厚を得るため、形状に応じた吊り下げ方法を最適化する。

- 液温や粘度を常に一定に保つための管理システムを導入。

- 表面仕上げ工程(バフ研磨やショットブラスト)を追加してざらつきを軽減。

これにより、製品の品質が向上し、意匠性や実用性を両立できます。

6-3. 薄物素材における歪み問題の防止法

薄物素材をドブ漬けメッキする場合、高温環境に長時間さらされることで歪みが発生する可能性があります。特に薄い鉄板や細長い形状の部品で顕著です。

原因:

- 加熱による膨張や収縮が不均一になる。

- 重力により、柔らかい素材が変形。

防止法:

- 加熱時間を最適化して過熱を防ぐ。

- メッキ前に補強材を一時的に取り付けて変形を抑制。

- 冷却過程を管理し、急冷による応力集中を防止。

こうした対策を講じることで、薄物素材でも安定した仕上がりを実現できます。

ドブ漬けメッキは、耐久性や防錆性に優れる一方で、コストや品質における課題も抱えています。しかし、適切な技術や工程管理を実施することで、これらの課題を克服し、幅広い用途でその恩恵を最大限に活かすことが可能です。

7. 適切なメッキ方法を選ぶためのポイント

7-1. 用途別に見る適正メッキの選び方

メッキを選ぶ際には、目的に合った種類を選ぶことが重要です。それぞれのメッキには特有の特性があり、用途によって適した選択肢が異なります。

溶融亜鉛メッキ(ドブ漬けメッキ)

溶融亜鉛メッキは、対象物を亜鉛液に浸して塗膜を形成する方法です。以下の特徴があります:

- 外観:表面がざらざらしている。

- 耐候性:非常に高く、屋外用途に最適。

- 用途:プルボックスや架台など、大型の金物や屋外向けの製品に適している。

電気亜鉛メッキ

電気亜鉛メッキは、電気分解を用いて亜鉛を対象物にコーティングする方法です。その特性は以下の通りです:

- 外観:表面が滑らかでツルツルしている。

- 耐候性:溶融亜鉛メッキに比べると劣る。

- 用途:ビスや小型金物などの屋内用途向け。

使用環境や製品の大きさを考慮し、溶融亜鉛メッキか電気亜鉛メッキかを選ぶことが重要です。

7-2. 環境条件(屋内外、湿度、腐食要因)を考慮した選定

メッキ方法の選定には、使用環境が大きく影響します。以下のような条件を考慮しましょう:

屋外用途

- 高湿度や雨水にさらされる環境では、溶融亜鉛メッキのような耐候性の高いメッキが適しています。

- 腐食が進みやすい海辺や工業地帯では、厚い膜厚のメッキが必要です。

屋内用途

- 屋内では比較的腐食の進行が遅いため、電気亜鉛メッキでも十分な場合があります。

- 例えば、ビスや小型の金属部品にはコスト面からも電気亜鉛メッキが適しています。

特殊な条件

- 高温多湿や化学物質の影響を受ける環境では、素材の選定や追加の防食処理が必要になる場合があります。

こうした環境条件を踏まえた上で、耐食性と見た目のバランスを検討することが大切です。

7-3. コストと性能のバランスの取り方

コストと性能をバランスよく考えることも重要です。どのような条件であっても、最適なメッキ方法を選択するには以下のポイントを押さえておきましょう。

コストに対する配慮

- 電気亜鉛メッキは、膜厚が薄く、比較的安価に製造できます。屋内用途や小型製品にはコストパフォーマンスの高い選択肢です。

- 一方で、溶融亜鉛メッキは初期コストが高めですが、長期間の耐久性を考慮するとランニングコストが低く抑えられます。

性能を重視した選択

- 耐久性が求められる場合、溶融亜鉛メッキを選ぶことで長期間の使用に耐える製品が得られます。

- 美観や軽量化を重視する場合は、電気亜鉛メッキが適しています。

具体的な選択例

- 建築物の外部構造:溶融亜鉛メッキが適しています。例えば、屋外の鉄骨やフェンスなど。

- 室内装飾部品:電気亜鉛メッキが効果的です。家具用の金属パーツやハンガーレールなどが該当します。

選択肢をしっかり比較し、それぞれのメリットを理解した上で用途に合ったメッキを選ぶことで、コストパフォーマンスと品質を最大化できます。

8. ドブ漬けメッキの最新技術と今後の展望

8-1. 環境対応型メッキ技術の進化(例:三価クロムメッキの登場)

従来の六価クロムメッキは高い耐久性を誇る一方で、環境負荷が大きいという課題がありました。その課題に対処するため、近年では三価クロムメッキが急速に普及しています。三価クロムメッキは、有害物質を大幅に削減しながらも、耐候性や耐食性を高いレベルで維持しています。この技術革新は、地球環境に配慮した製品づくりを進める企業にとって重要な選択肢となっています。

主な特徴は以下のとおりです:

- 環境規制(RoHS指令など)をクリアできる

- 耐候性や耐食性が高く、従来の六価クロムに匹敵する性能を持つ

- 特定用途向けに設計されたカスタム仕様が可能

これにより、三価クロムメッキは建築資材、自動車部品、電子機器など幅広い分野で採用が進んでいます。

8-2. 新素材への対応可能性

ドブ漬けメッキ技術はこれまで鉄や銅を中心に活用されてきましたが、近年は新素材への適応が進んでいます。アルミニウムやステンレススチールなど、軽量で強度の高い素材へのメッキ技術が研究・開発されています。

これらの新素材に対応するための技術には以下のような工夫があります:

- 素材表面の前処理を最適化する技術

- 異なる金属間の密着性を高める接合技術

- 軽量素材特有の歪みや変形を防ぐプロセス改善

こうした取り組みにより、ドブ漬けメッキはさらなる用途拡大が期待されています。これからは航空宇宙産業や再生可能エネルギー分野でも活用が広がるでしょう。

8-3. 自動化や効率化によるコスト削減の取り組み

近年の製造業では、自動化技術を駆使したプロセスの効率化が急務となっています。ドブ漬けメッキ業界でも、AIやIoTを活用した生産プロセスの最適化が進んでいます。以下のような具体的な技術革新が注目されています:

- ロボットアームを用いたメッキ工程の自動化

- AIを活用した不良検出と品質管理の効率化

- IoTセンサーによるメッキ槽の温度や液体濃度のリアルタイムモニタリング

これらの技術により、コスト削減と同時に品質の安定化が実現されています。また、プロセス効率化により、製造期間が短縮されることで顧客満足度も向上しています。

今後はさらなる技術革新が進み、より競争力の高い製品が生み出されることでしょう。

9. ドブ漬けメッキのよくある質問(FAQ)

9-1. 寿命はどれくらい?

ドブ漬けメッキ(溶融亜鉛メッキ)の寿命は、使用環境や用途に応じて異なりますが、一般的には30年から50年程度とされています。これは亜鉛の耐食性に起因し、屋外環境でも優れた耐候性を発揮するためです。ただし、塩害地域や酸性雨が多い場所では寿命が短くなる可能性があります。

ポイントとして、以下を考慮してください:

- 環境条件:海沿いや工業地帯など、腐食性が高い環境では劣化が早まる傾向があります。

- メッキ膜厚:膜厚が厚いほど耐久性が向上しますが、製品によって最適な厚さが異なります。

- 適切なメンテナンス:定期的な点検と清掃を行うことで、より長期間性能を維持できます。

具体例として、屋外の鉄骨構造物やプルボックスでは数十年単位で使用される実績があります。

9-2. メッキの再施工は可能?

はい、ドブ漬けメッキの再施工は可能です。ただし、再施工には以下の条件が関与します:

- 既存メッキの状態:表面が劣化していたり、錆が進行している場合は、事前に錆除去や表面の洗浄が必要です。

- 再施工コスト:新規施工と比較してコストが割高になることがあります。

- 対象物のサイズと形状:複雑な形状や大きなサイズのものは再施工が難しい場合があります。

再施工時には、元のメッキ層を剥がして新たに亜鉛メッキを施す必要があるため、事前に専門業者と相談することをおすすめします。

9-3. 保守・メンテナンス時の注意点

ドブ漬けメッキ製品の保守・メンテナンスは、製品の寿命を延ばすために重要です。以下の点に注意してください:

- 定期点検:

表面の剥がれや錆の発生を確認。

特に接合部や溶接部分は劣化が進みやすいので重点的にチェック。 - 清掃:

軽度の汚れは中性洗剤と柔らかい布で拭き取る。

錆が発生した場合は、軽く研磨して保護塗料を施す。 - 補修:

小さな剥がれや錆は部分的な亜鉛塗布剤で補修可能。

大規模な損傷がある場合は再施工を検討。 - 適切な取り扱い:

ドブ漬けメッキ製品を鋭利な物で擦ると、保護層が傷つき腐食の進行を早める可能性があります。

強い酸性・アルカリ性の洗浄剤の使用は避けてください。

定期的な点検と適切な補修を行うことで、ドブ漬けメッキ製品の性能を長期間維持できます。